SQ Система в CS55 Plus. Стелс под сабвуфер HELIX P12W Precision SVC4

Это был проект длиной в 1,5 года. Работа не простая, но и срочности не было. Стелс в багажник хотелось давно, так как объем багажника у нас не самый большой, а без саба никак нельзя.

Вариант популярного стелс-короба из фрезерованных и склеенных элементов МДФ от "Драйв" мне не очень подходил, ввиду своей массивности (но это особенность технологии изготовления).

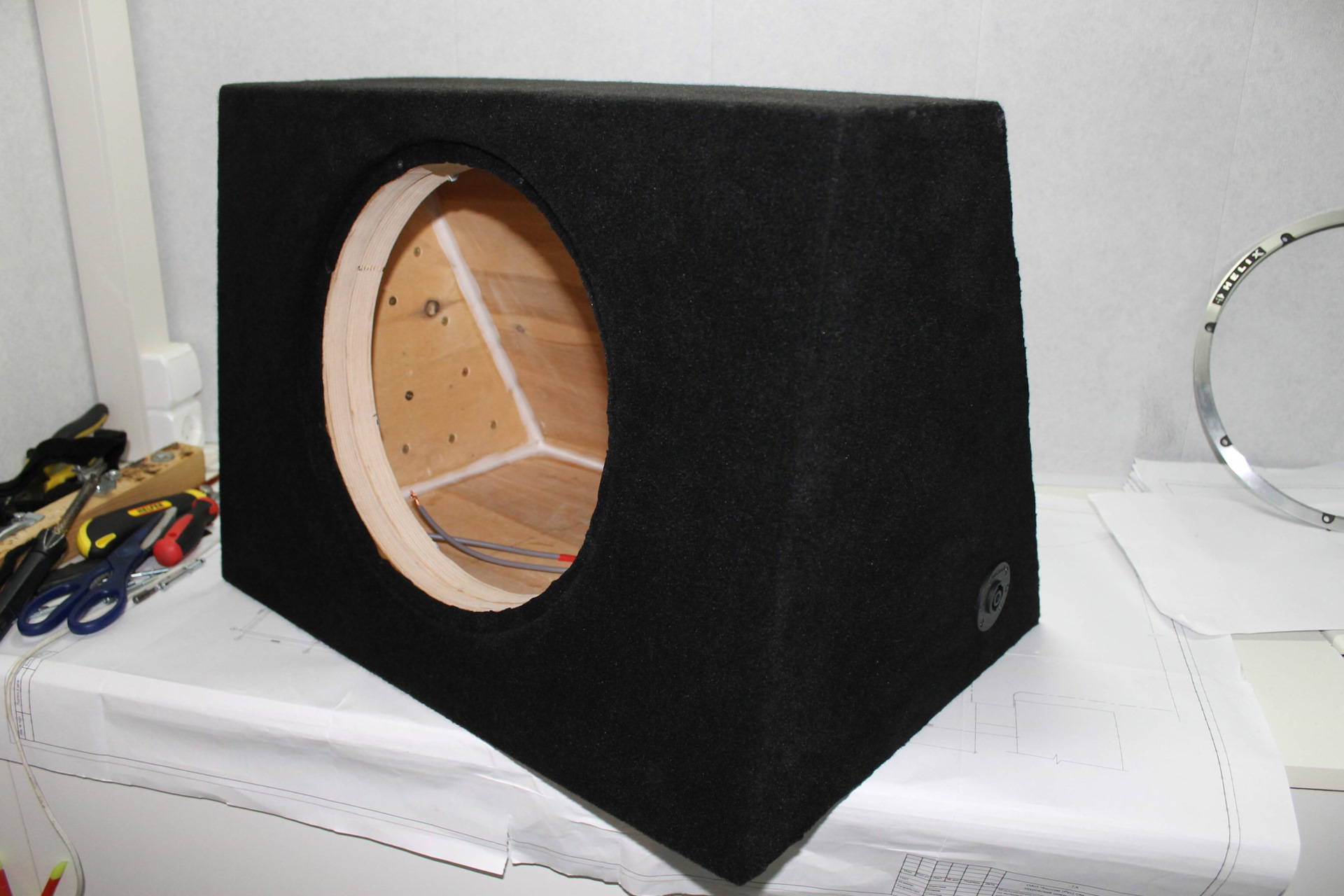

Изначально мой верный низкочастотный товарищ HELIX P12W Precision SVC4 жил в фанерном ЗЯ коробе, который был изготовлен аж 10 лет назад!

Это был короб из фанеры, 20-21 мм, с двойными стенками, 52 мм — толщина фронтальной стенки (тройная) и 40 мм — толщина остальных стенок короба.

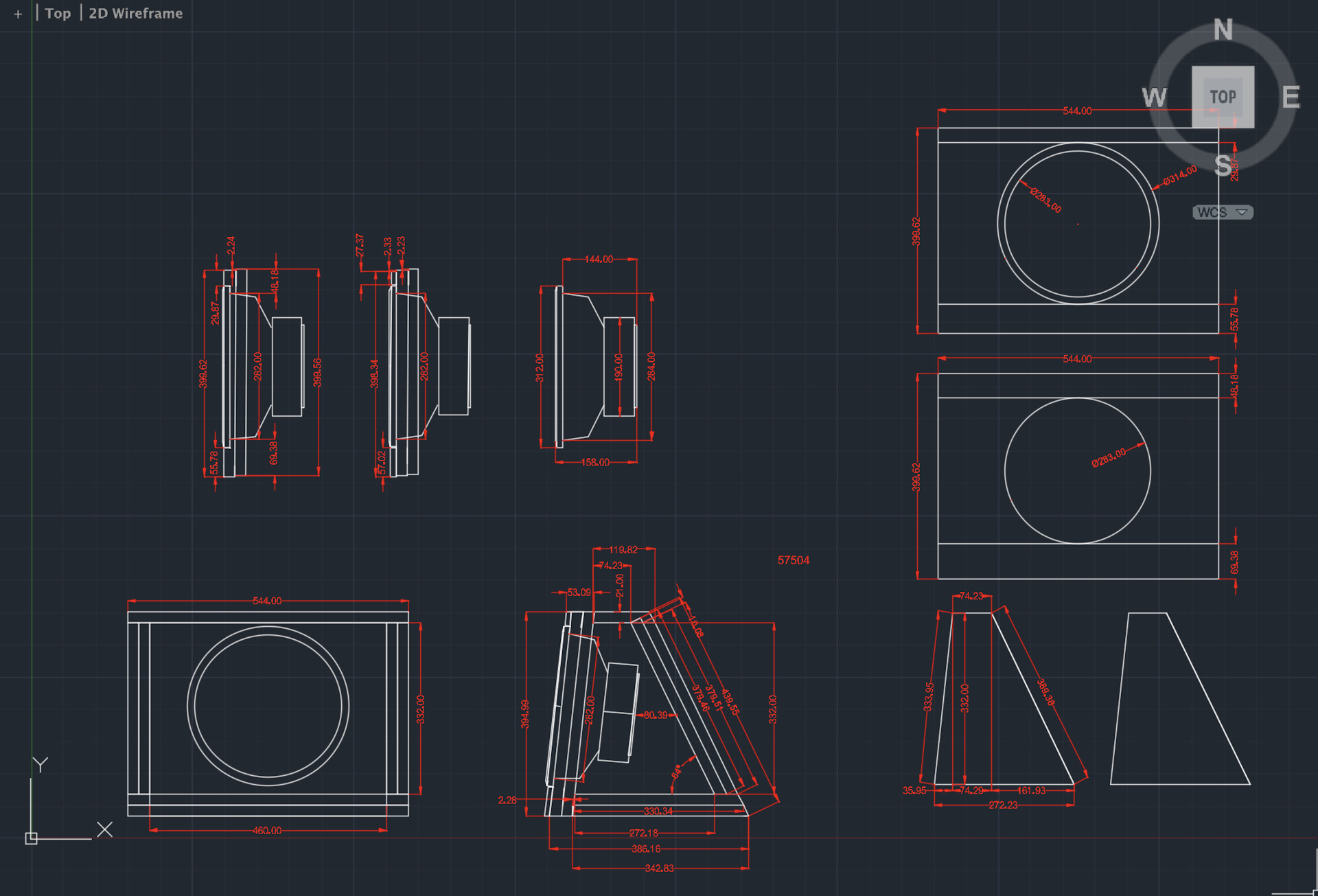

Даже такой чертеж короба делал себе для изготовления:

Вот столько места саб занимал в багажнике, с общим весом около 30-35 кг:

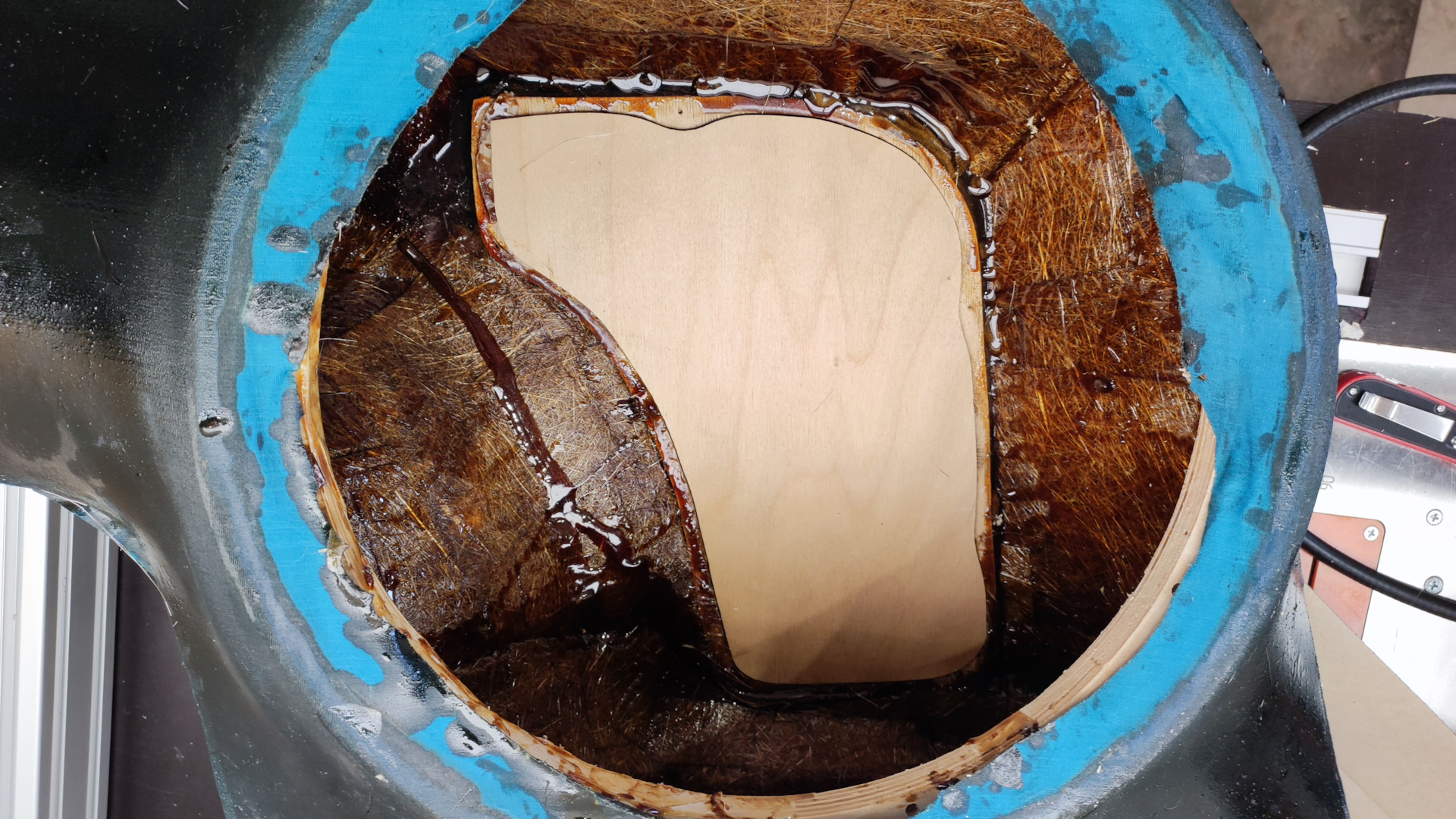

Изготавливать саб я решил прямо сразу после покупки. Изначально я решил пойти самым простым путем, снять обшивку задней арки автомобиля, и сделать слепок прямо с обшивки, без необходимости пропитывать автомобиль парами полиэфирной смолы и 2 недели выветривать (я уже это проходил со Skoda Rapid):

Я тогда сразу набрал нормально толщины на слепок, израсходовал около 5 кг смолы!

Но это было фатальной ошибкой, так как оказалось, что пластиковая обшивка на земле и в автомобиле имеет разную геометрию!

При установке в автомобиль, фиксации обшивки пистонами и всеми защелками, плоскость обшивки изменяется при натяжении, и мой стелс уже не садится так как я хотел. Да, есть зазоры в палец, которые как-то можно зашпаклевать и визуально потом как-то спрятать, но корпус уже сидит не жестко в обшивке, это всё мне жутко не понравилось, и пришлось всё выкинуть!

Вдоволь надышавшись эпоксидной смолой, хоть и через респиратор (но запах есть, и проводить несколько часов в респираторе я больше не хотел), я решил перейти на решение с эпоксидной смолой и отвердителем ЭТАЛ-45М.

Эпоксидная смола ЭД-20 с отвердителем ЭТАЛ-45. Всего мне пришлось купить два комплекта п 5 кг:

Что я могу сказать про этот вариант:

Да, податливость волокон стекломата не такая, как с полиэфирной смолой, нужно большее время контакта смолы и стекломата, но это заметно только на сильных изгибах, и там я просто использую куски стекломата меньшего размера. На плоских участках разницы никакой.

Зато удобство работы и главное запах.

Гелеобразование не такое быстрое как у полиэфирной смолы, +10/15 минут на замесе еще есть. А с учетом применения отвердителя ЭТАЛ-45, следующих замес и заход можно делать через пару часов.

Но запах, его нет по сути вообще, после работы с полиэфирной смолой от запаха будешь отмываться неделю, и само изделие (да и автомобиль при снятии слепка) будет зловонить еще 2 недели. Плюс респиратор на лице, то еще удовольствие от работы. Возможно есть дорогие менее токсичные варианты смолы, но я не смог определить нужный материал.

С эпоксидной смолой можно работать спокойно и в помещении без принудительной вытяжной вентиляции.

Полиэфирная смола будет эффективна на потоке, где изготовление корпусов — твоя работа, а для себя я определил эпоксидную смолу с ЭТАЛ-45 как самый оптимальный и безопасный вариант, приятно и спокойно работать.

Был также куплен стекломат: Стекломат 300 г/м2, ширина 125 см, длина 798 см, вес 3 кг:

Подготовил багажник к работе, защитил все поверхности пакетами, обклеил обшивку арки малярным скотчем в несколько слоёв, и приступил к работе:

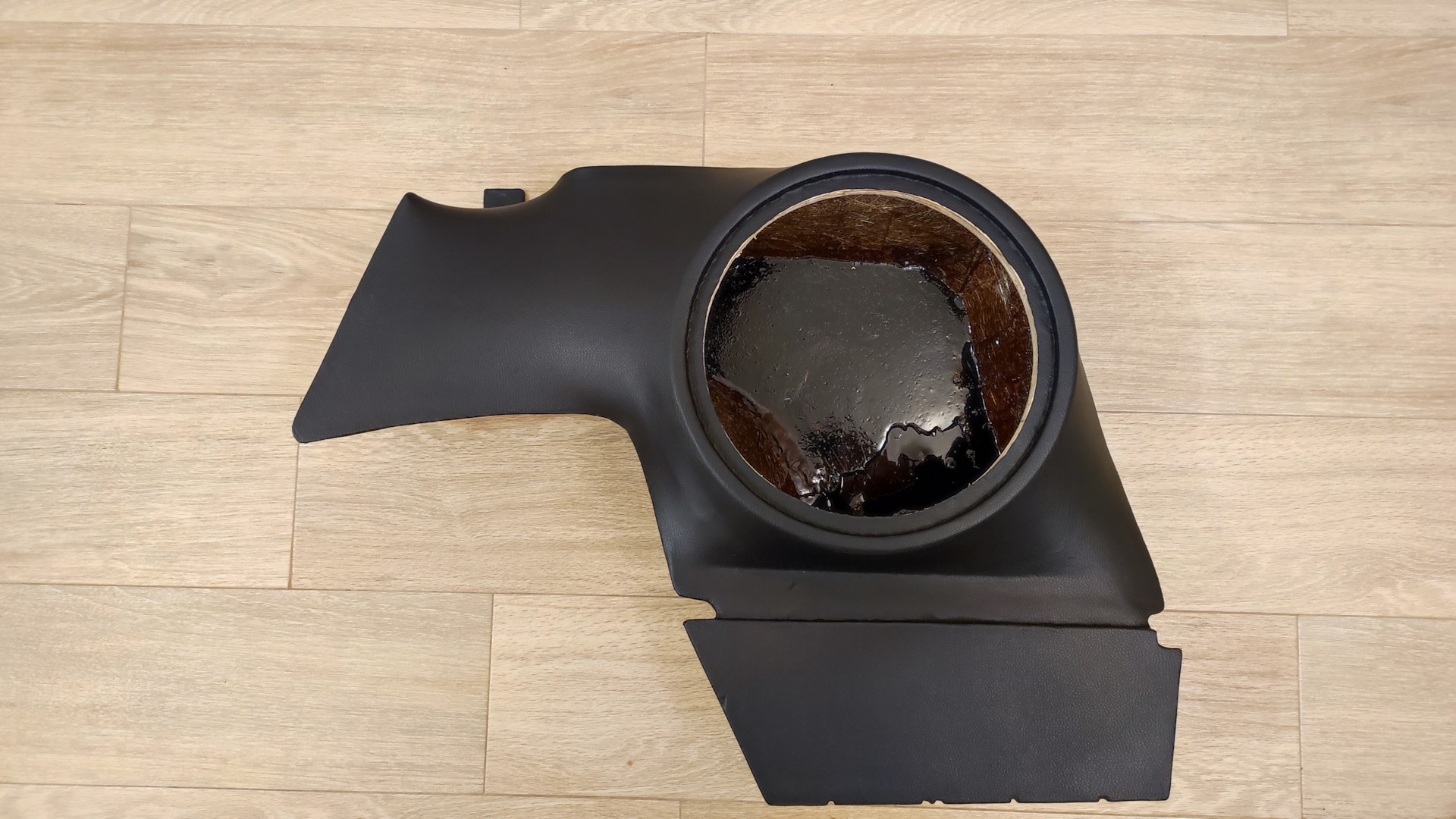

В итоге после снятия был получен такой слепок:

Для последующего набора толщины внутри обтянутого слепка обычно вырезают заднюю стенку, набирают толщину внешней лицевой поверхности стелса изнутри, потом закрывают "проём" и набирают уже толщину задней стенки через отверстие под динамик. Я пошёл своим путем.

Я решил сразу изготовить конструкцию проёма из фанеры 15 мм, чтобы потом тратить меньше усилий и материала на набор толщины задней стенки. На ленточной пиле (я использую Ryobi RBS904) выполнил следующий люк:

Разметил и прикрутил саморезами в обратной стороны к слепку:

Опорное кольцо под динамик.

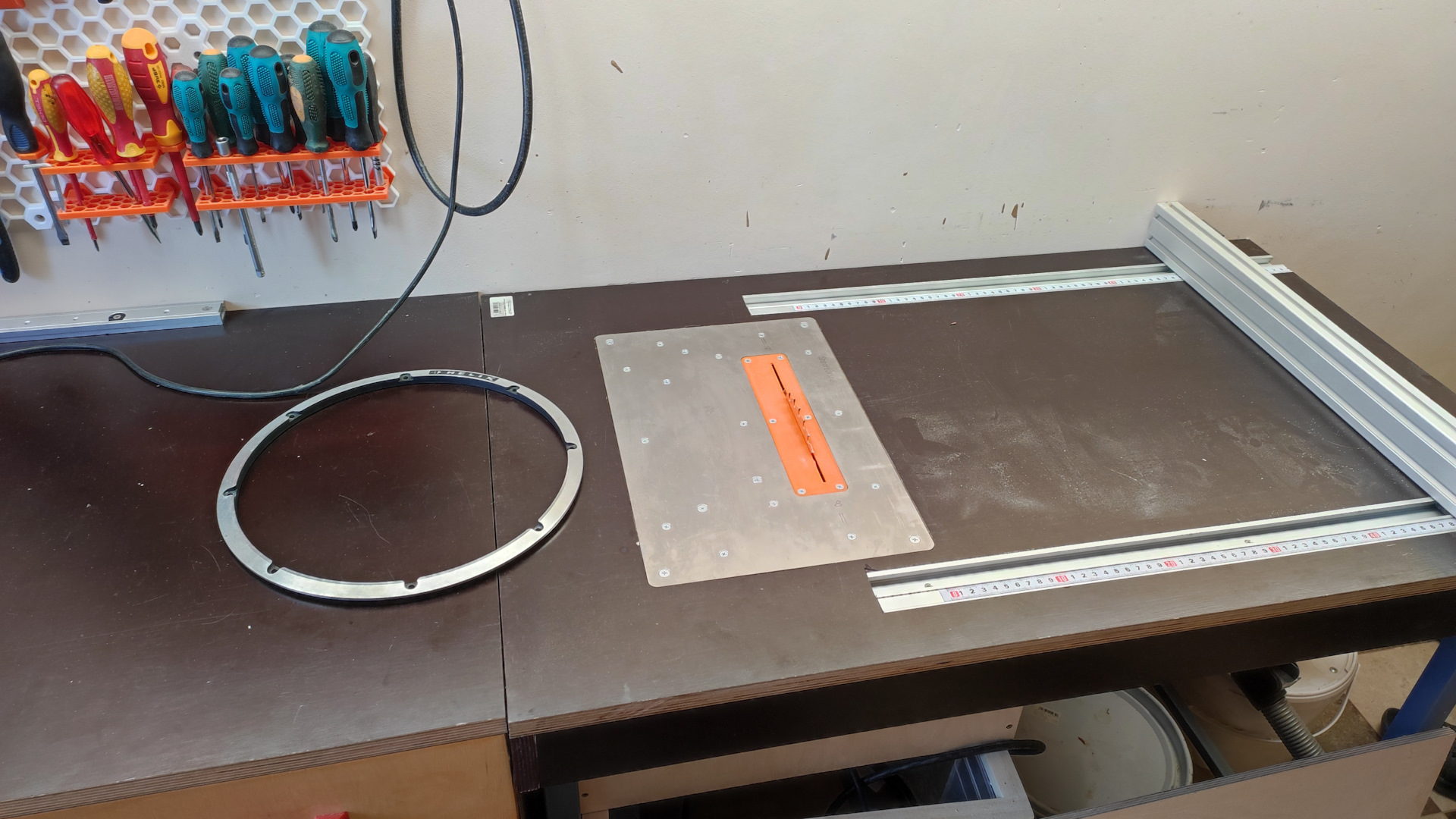

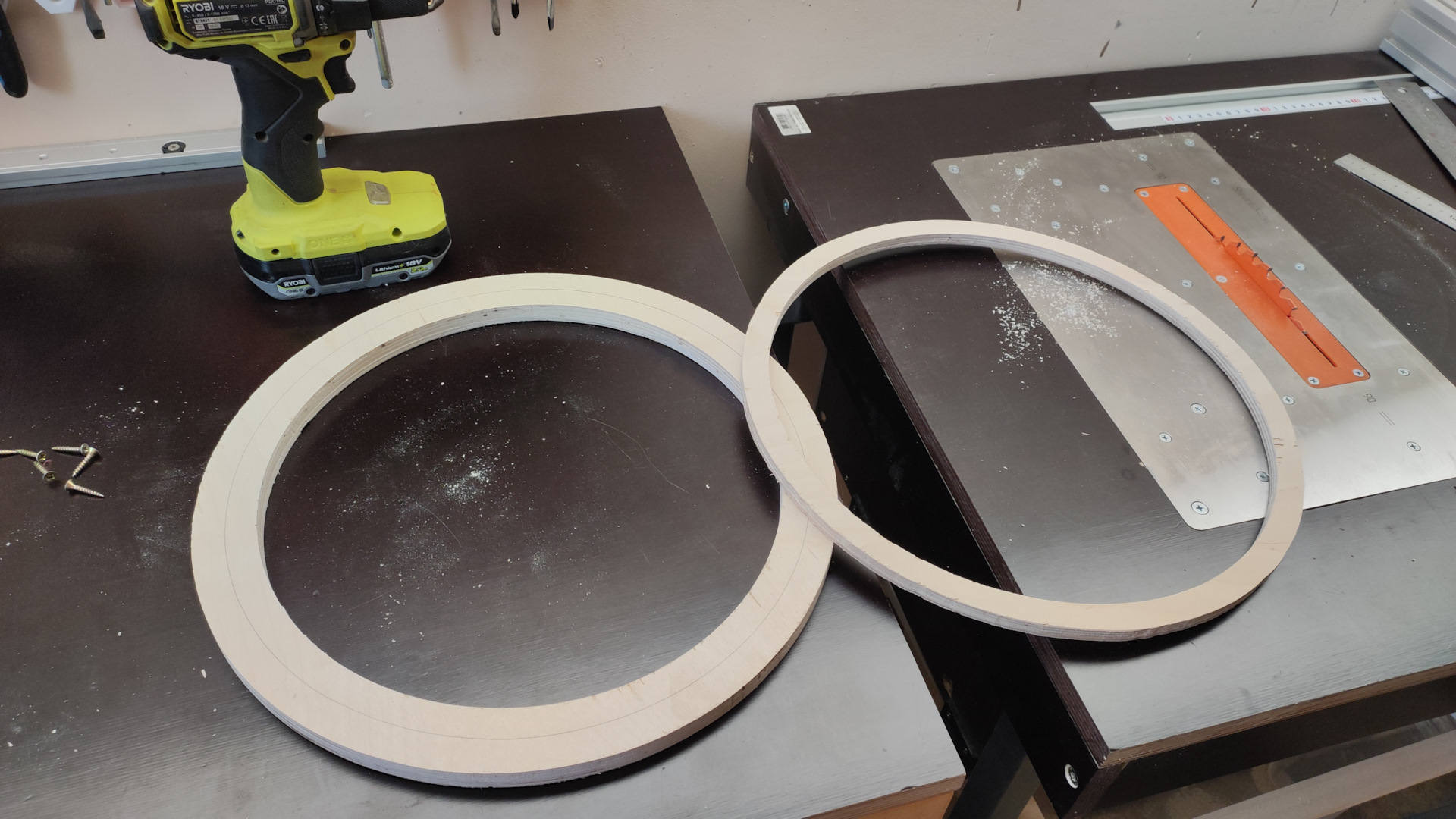

Использовал два куска фанеры 15 мм и 12 мм. Для замеров использовал декоративное кольцо от динамика:

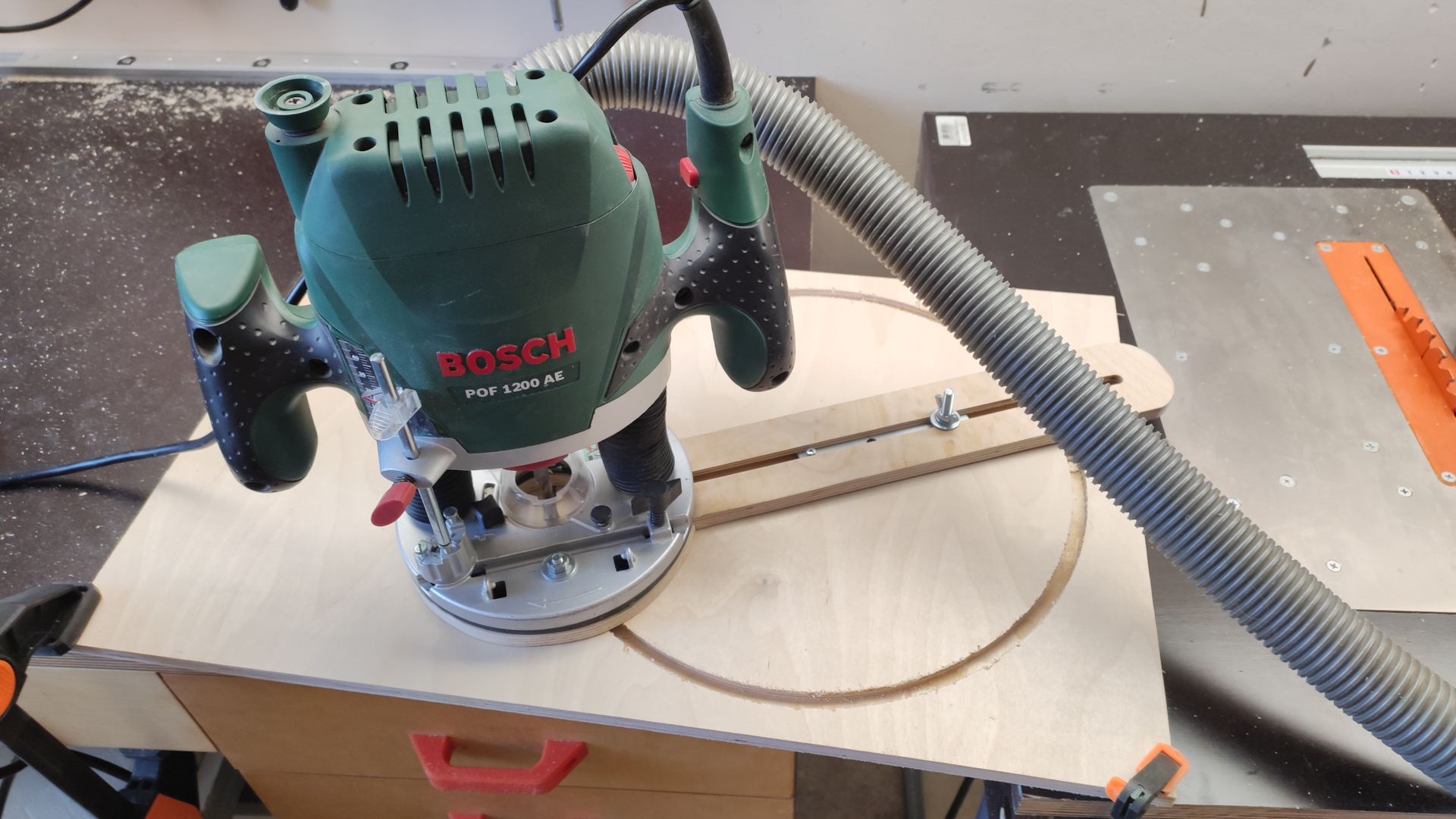

Фрезером, с оснасткой для окружностей выполнил два кольца:

Отцентровал и склеил на фланце динамика:

Набрал толщины смолой и стекломатом по отдельным элементам слепка, на краях оставил пока толщину 5 мм, чтобы легче было подгонять прилегания к обшивке и натяжения материала обтяжки, а общую толщину по краям добрать уже с внутренней стороны.

Выпилил из фанеры 6 мм по шаблону стенку стелса ниже крышки пола багажника, прихватил термоклеем, и пошел примерять корпус стелса к автомобиль:

Спозиционировал кольцо динамика в багажнике с помощью подручных материалов и струбцин:

Прихватил кольцо с помощью фанерных пластин и термоклея:

Идеально было бы утопить динамик глубже, чтобы можно было спокойно поднимать крышку пола багажника, но габариты корзины и магнита динамика не позволяют это сделать, и так уже вплотную к задней стенке.

Достал старую футболку с большим содержанием лайкры (берег для данного случая), и выполнил натяжку лицевой стороны по корпусу. Фиксировал цианоакрилатным клеем COSMO FEN 20 г CA-500.200, натягиваешь, пропитываешь материал клеем по граням, отпускаешь:

Так как ткань в нижней части кольца не может натянуться под большим углом, а это помешает в итоге даже установить крышку пола на место, то пришлось придумать прижимную планку после пропитки материала смолой:

Выпиливаем проём в задней стенке и снимаем прижимную конструкцию. Теперь можно набирать толщину изнутри:

Набор толщины изнутри, особенно в дальних углах — это самый сложный процесс, приходится подавать смолу, как-то орудовать пальцами и кистью, утомительно.

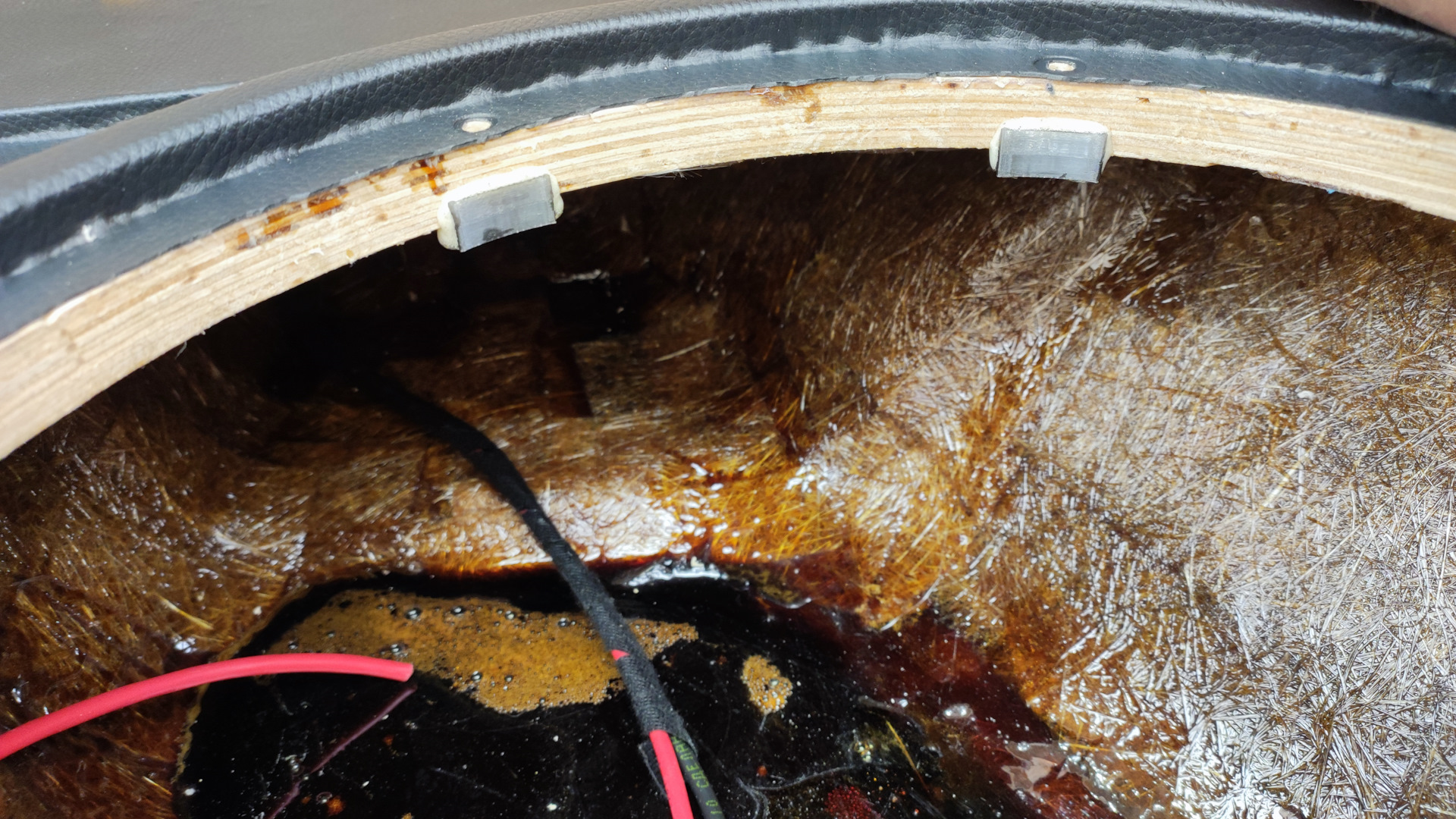

После набора толщины по всем стенкам, ставим фанерный люк на место, покрываем смолой и стекломатом. В конце я просто уже вылил остатки замешенной смолы на дно корпуса, и всё растеклось:

Шлифуем лицевую и заднюю поверхность и отправляем в багажник на примерку:

В итоге общая толщина по стенкам стелса получилось 12-15 мм, в некоторых местах и больше, но это локальные участки. Общий вес корпуса получился около 14-15 кг.

Отшлифовал корпус со всех сторон и зашпаклевал неровности, образованные в ходе изготовления:

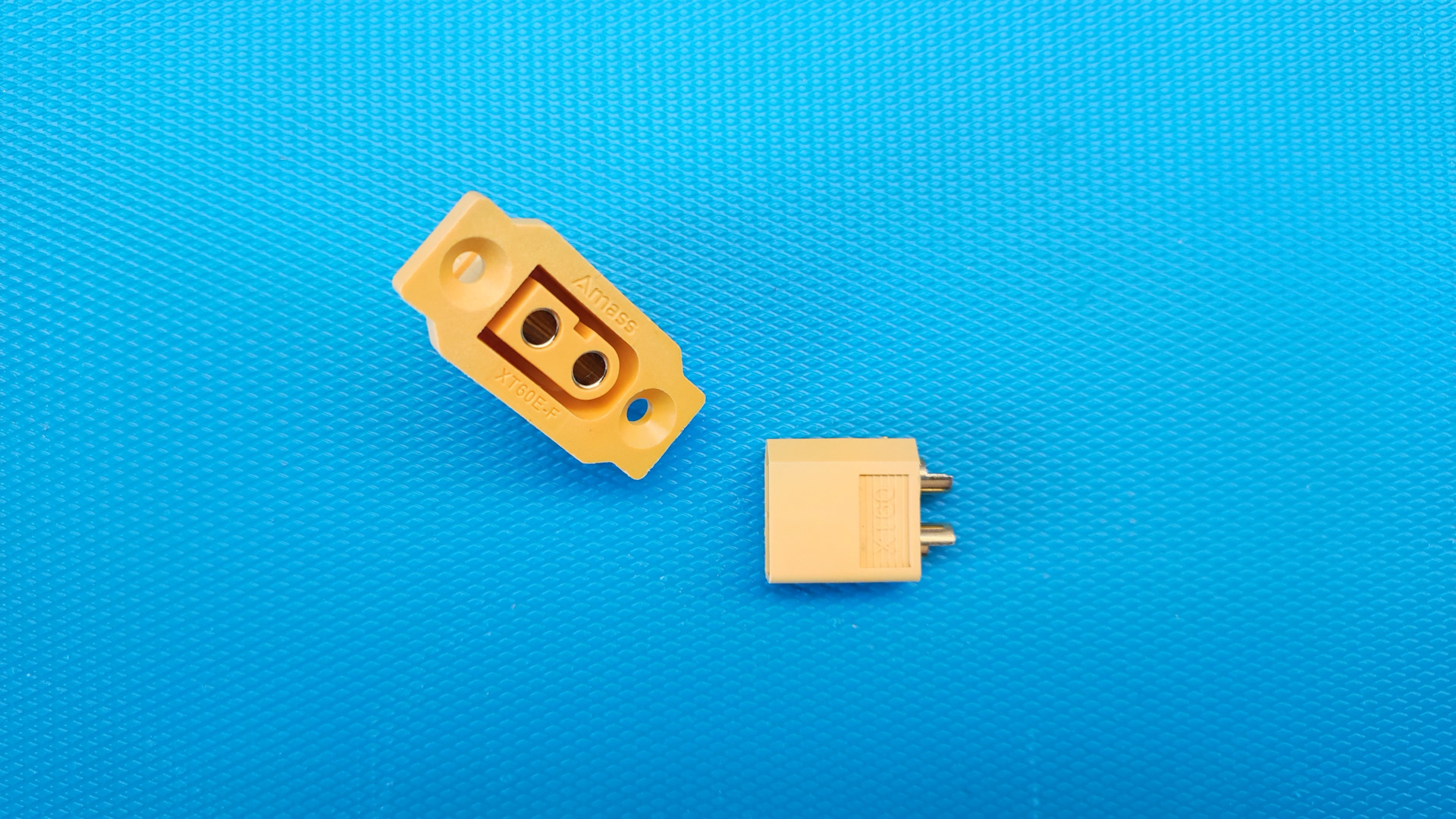

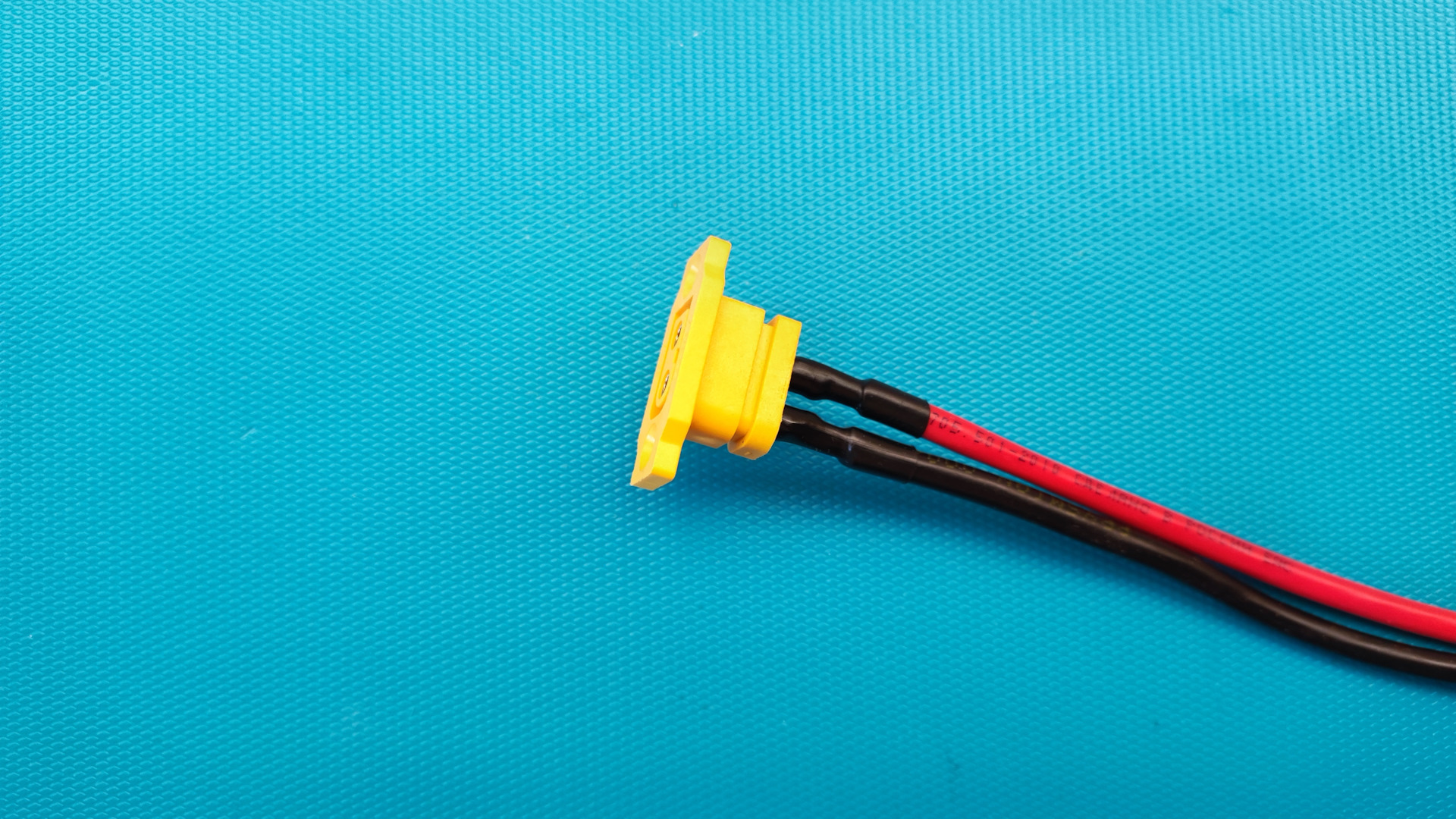

Сразу подготовил терминал для подключения, тут я люблю коннекторы XT-серии, здесь XT-60:

Фанеру "люка" с обратной стороны просто заклеил виброй, просто чтобы заполнить "яму", не знаю зачем, просто был порыв :))

Обтягивать корпус стелса решил термокожей. Карпет мне за долгое время надоел, особенно его пылесосить )

Такие материалы покупаю в интернет-магазине www.shymka.ru

Для стелса купил "Термокожа безосновная ТЕМНЫЙ ГРАФИТ ширина 1,45м толщина 0,9мм"

Мне нравится данный вид термокожы, потому что с ним удобно работать, при нагревании ну очень хорошо тянется. Я ранее брал у них аналог "HORN", приятный по рисунку и текстуре материал, но очень сложен в работе на больших углах, даже при сильном нагреве, очень вязкий, там нужен серьезный навык по обтяжке, я с ним не особо подружился.

Всё поверхность стелса с задней стороны покрыл антигравием BODY из баллона, давно у меня стоит, пошел наконец-то в дело. Сделал это для снижения возможного трения стеклопалстика стелса о нежный пластик обшивки, да и просто не нравится мне вид чистого стекломата со смолой:

В качестве термоактивируемого состава использую клей "Молекула". Продается и на маркетплейсах. Для него еще нужно купить свой растворитель, но я использовал просто ксилол. Ацетон, 646 лучше не использовать, так как разрушают структуру клея, есть риск последующего отслоения.

Основные моменты по работы с термокожей я изучал по видео отличного мастера с канала Magic Sound Pro. Пересмотрел огромное количество видео с процессом работы, большое ему спасибо!

Свой стелс обтянул одним полотном, доп. вставку пришлось делать на боковой поверхности, где спинка заднего кресла примыкает к корпусу стелса (на фото в конце поста можно будет увидеть):

Теперь крепление динамика к опорному кольцу.

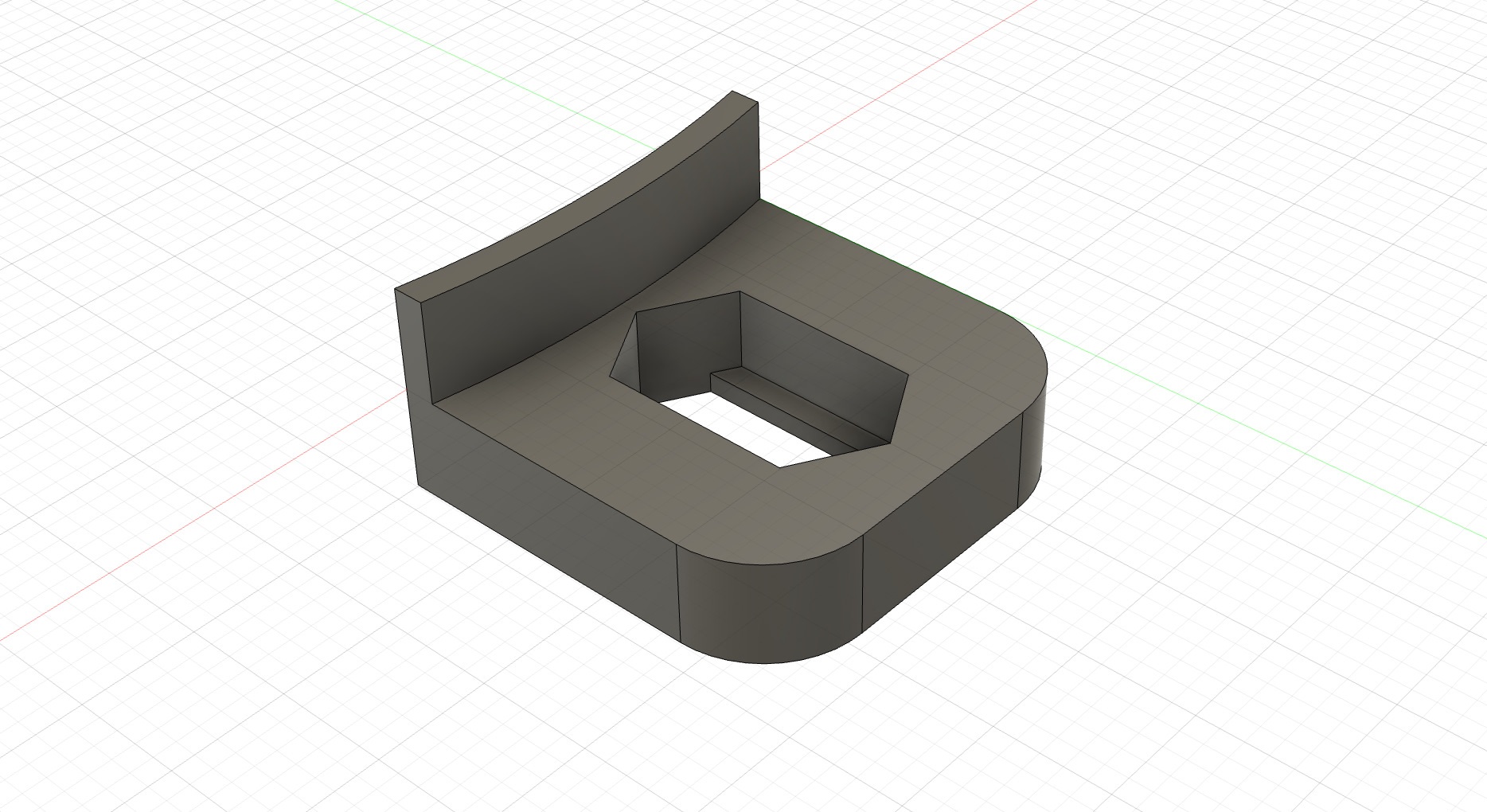

Я всегда использую болты М5 с внутренним шестигранником. Ранее я использовал забивные гайки в опорном кольце, но на этом динамике отверстия получаются очень близкими к краю окружности, поэтому в этот раз я решил использовать просто гайки М5, а чтобы зафиксировать их, спроектировал и распечатал такие фиксаторы:

Данные фиксаторы я приклеил с гайкой внутри к опорному кольцу снизу на ПУР клей Kleiberit 501 у каждого отверстия:

Провода на динамик внутри корпуса сразу обжал в НШВИ 6 мм2:

Примеряем динамик:

Теперь вопрос крепления корпуса стелса в багажнике.

Нужна была как минимум одна точка крепления корпуса непосредственно к кузову автомобиля. Я такую нашел — болтовое крепление обшивки арки к кузову, спрятано под лючком, в выемке под установку шторки багажника.

Думаю заметили на предыдущих фото стальное ухо. Им и буду крепить корпус к кузову.

Изготовил его из оцинкованной полосы заземления 40мм х 4 мм, гибка в тисках, сверление отверстий, зенковка:

Закрепил ухо к корпусу стелса на винт и гайку М6:

Для крепления уха можно было использовать длинный винт М6, но тогда бы не была притянута обшивка арки, как было запроектированной, поэтому я изготовил переходной элемент, из удлиненной гайки и шпильки М6, немного сварки, УШМ, и винт-гайка готова:

Крепим сразу обшивку арки:

Крепление корпуса в нижней части багажника.

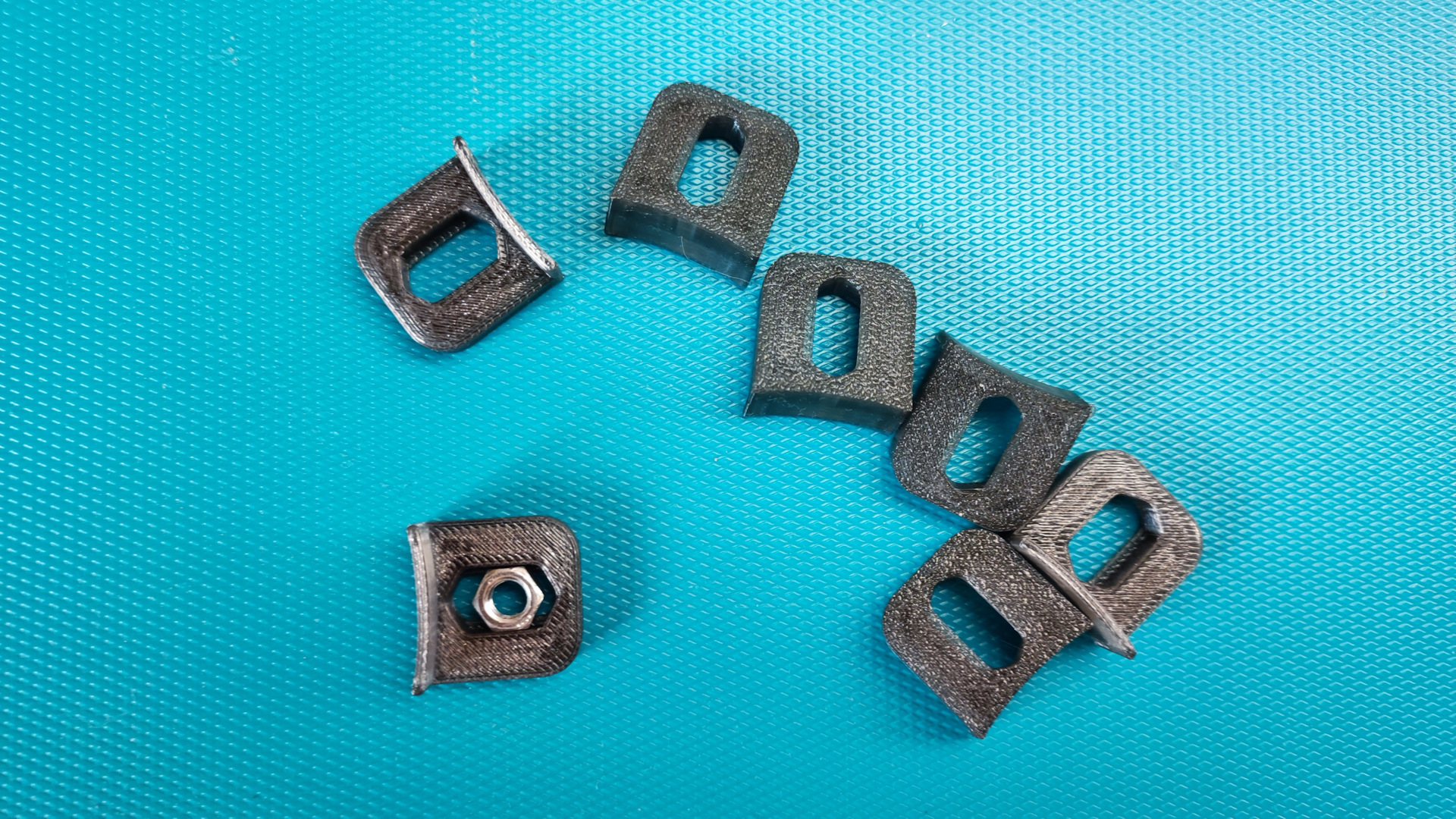

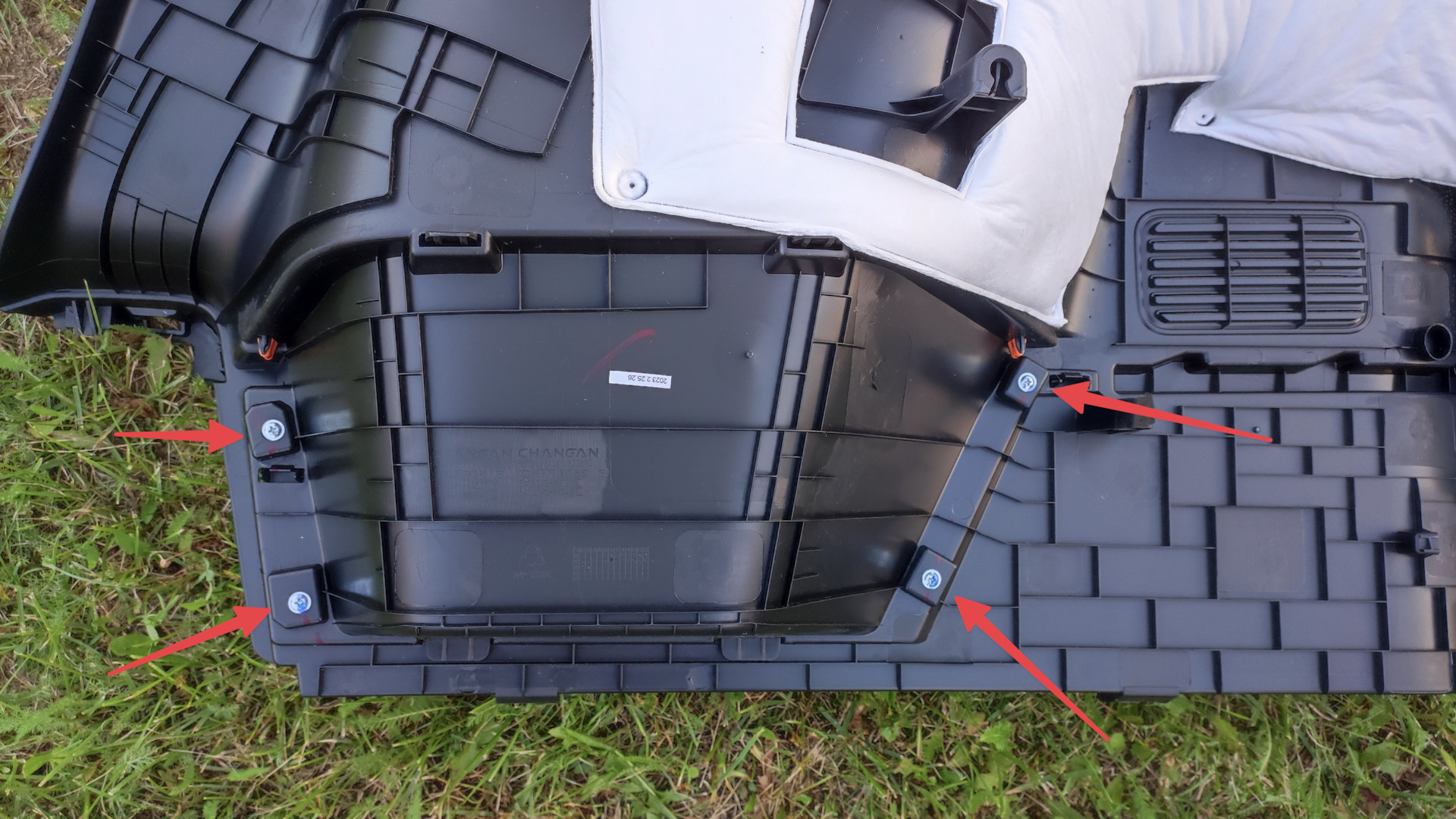

Так как из обшивки арки пришлось убрать стенку кармана (крепится на саморезах), там освободилось 4 отверстия. Я распечатал такие закладные под гайки М6:

и приклеил их к обшивке с обратной стороны на цианокрилатный клей в этих местах (забыл сделать фото результата):

Крепление в верхней части обшивка.

Честно, хватало и предыдущих точек крепления, но я чувствовал небольшой люфт (0,5-1 мм) корпуса стеклса и обшивки в верхней точке, если прикладывать силу, поэтому я решил сделать крепление с помощью болта М6 и винтовой заклепки к пластику обшивки.

При обжиме винтовой заклепки использовал промежуточную шайбу, иначе продавит пластик при обжиме. Шайбу также посадил на ПУР клей, чтобы избежать какого-либо проворота при затягивании:

Для обжима винтовых заклепок использую такой набор:

Болт крепит корпус стелса к обшивке через отверстие. Болт дополнительно замазал силиконовым герметиком для герметичности:

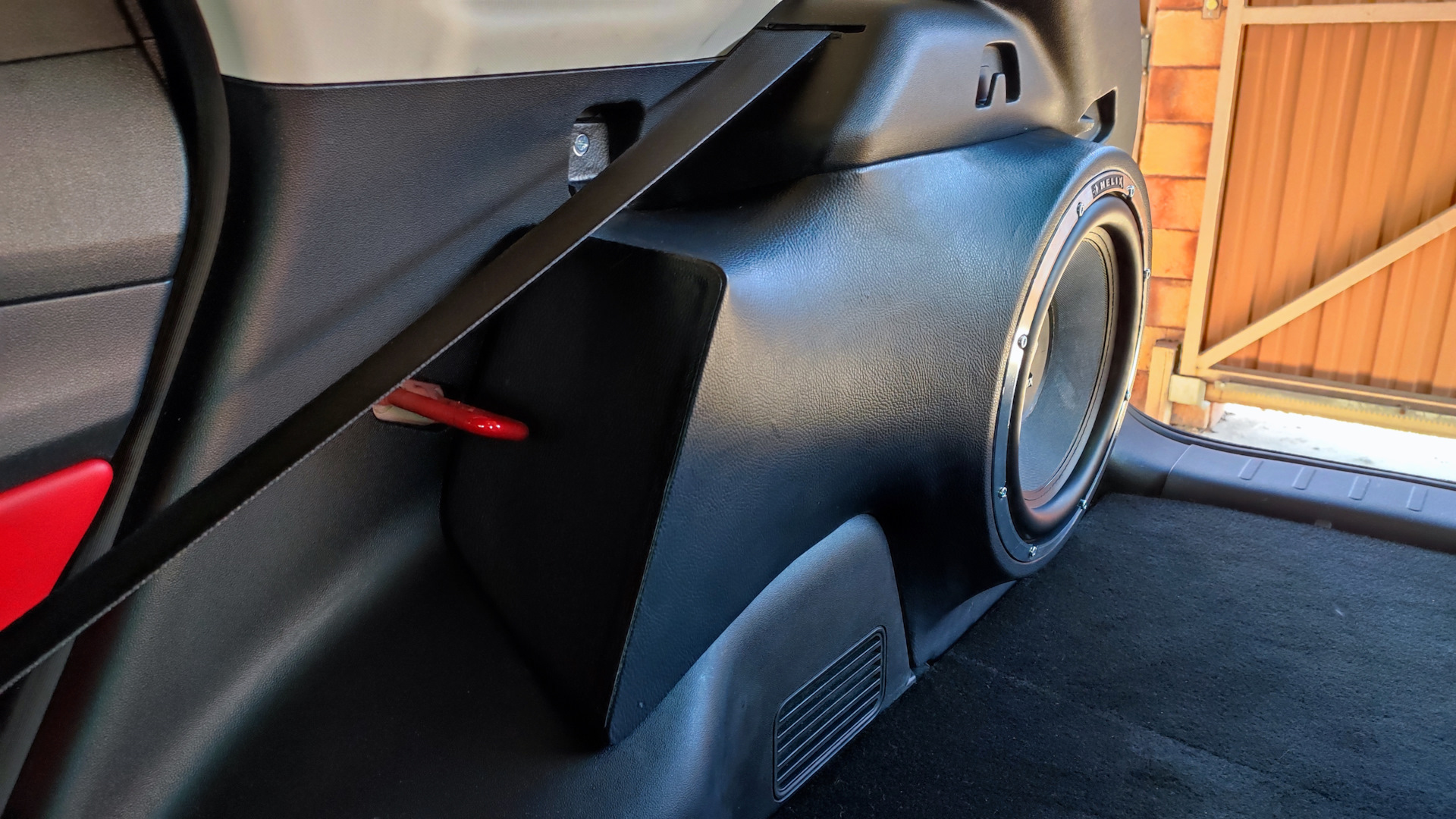

Ставим новый стелс в багажник:

Итого использовал 5 точек крепления:

Честно сказать крепление получилось железобетонное. Раскачивал весь автомобиль за корпус, без единого намека на люфт корпуса или обшивки, очень крепко она выполнена в нашем автомобиле.

В итоге имеем такой результат:

Коврик пола пришлось немного подрезать:

И даже шторку можно поставить на место:

Честно сказать, результатом доволен. Наконец-то можно пользоваться всем объемом багажника, не надо перемещать тяжеленный саб, для перевозки чего-то габаритного, всегда спокойно можно вытащить коврик.

Да и вид такого саба совсем меняет дело.

В новом посте будет рассказ про моноблок, как E.O.S. AE-500.1 меня подвел, и возможно к лучшему )

Продолжить обсуждение поста в Сообществе GD Projects: